お客様の要求に応える「誠意」。

開発への「チャレンジ」。

品質を向上させる「情熱」。

低価格と標準化への「こだわり」。

鈴木製機に脈々と流れるDNAの結晶がポーリフトです!

ここでは、鈴木製機のポーリフト誕生秘話をコラム形式で連載いたします。

第3章:ホラとハッタリの時代

「早くつっからかせ!」加藤が叫んだ。東京にあるクリーニング会社の倉庫へポーリフトWB型を据付けようと4人、まだ慣れない仕事に汗を流していた。搬器の側板を取り付けようとした際の事、突然バランスが崩れて搬器が倒れかかった。片方を支えていた東京の設置業者は側板を落とすまいと必死の形相。再び加藤が、「つっからかせ!早くつっからかせ!」と叫ぶも東京の設置業者は意味が分からない。「つっからかせ」とは、物を前へポンっと押し出せ、足で蹴飛ばせという意味の遠州地方の方言。つっからかせば事態はすぐ収まるのに、東京の業者はなおも必死に搬器を支えていた。若い社員を笑わせるのには格好のネタだ。

1980年代前半当時は、Google mapはもとよりカーナビは無い。紙の地図を頼りにポーリフトWB型の組立と据え付けに行った。車のハンドルに地図を置き、電信柱の住所を確認しながら運転する。クリーニング会社の倉庫に着くと木造だった。木造の建物にコーチスクリューで上部固定を取った。4人掛かりでなんとか据え付けを終えると夜中の12時。帰り道、なんと狭い住宅地に迷い込み抜け出せなくなった。そのうち切り返しもできなくなる羽目に。手間取っているうちに周りの住人が大勢出てきて大変なことになった。思い出すと今でもつい苦笑いが出てくる。

ポーリフトWBは、「ホラとハッタリ営業」が功を奏したのか、全国から引き合いが殺到することになるが、本社の設計と製造は大苦戦していた。それはいわば当然、なんといっても「ホラとハッタリ」で無理を重ねていたのだ。

静岡県掛川市に本社を構える鈴木製機には工場が3つある。昇降機の開発をするD工場。部材を作るA工場。そして鋳物工場のB工場。昇降機が全国デビューをし始めたものの部門は赤字。収益は部材製造と鋳物製造の事業に依存していた。両部門は当時すでに長く続き、安定した受注で手堅い収益を上げていた。

ある日、穴あけ加工をしようと加藤はパンチング機械を借りるためA工場へ向かった。今まではケガキをした後にポンチを打ち、ボール盤で穴を開けていたが、ケガキ無しで穴加工できるパンチング機械を購入したのだ。その機械は綺麗な黄色に塗られていた。加藤がA工場に入ると、A工場の面々から「開発の衆は赤字ばっかだしやがって」と嫌味を言われ、挙句、黄色い機械を使うのに長い時間待たされてしまった。嫌味を言われるのも仕方がなかった。お客様の仕様に合わせて設計・製作している昇降機部門は、利益が出ない赤字部門だったのである。「ホラとハッタリ」の限界でもあった。

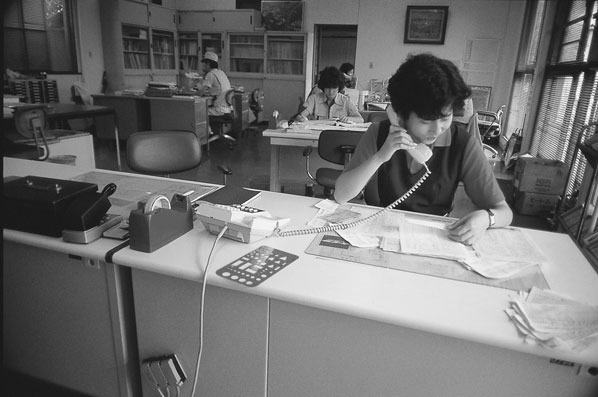

図面はまだか?仕様書を送ってもう3週間にもなるぞ!」今日もお客様からお叱りの電話が入った。鈴木製機には連日、全国からの問合せが入るようになったが、図面の制作が追い付かなかった。1980年代前半当時はまだFAXが普及していなかった。図面は全て郵送。お客様の手元に届くまでには2・3日の猶予がある。図面が出来ていなくても「郵送しますので少々お待ちください。」と急場を凌いでいた。ちなみに、FAXは1984年にFAXデータを高速デジタル回線で送信する規格となり、日本電電公社(現NTTグループの前身)が通信料金の安いファクシミリ通信網を解放し1980年代後半に普及した。

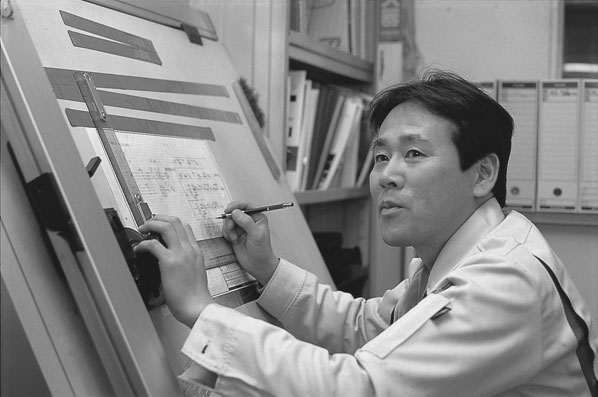

図面は設計担当に頼んで2週間かかる。さらに、図面をお客様に届けるのに時間がかかっていた。お客様は導入を検討し始めるとせっかちになる。鈴木社長は図面作成に掛かる時間を何とか削減したいと思っていた。自分で図面を書いて、お客様に持って行き、打ち合わせを迅速にやりたいと考えた。1分でも早く。お客様に早く対応したいという一心だった。20年後この想いは実現し、パラメータ入力で全体図が自動作図されるという、画期的システムに繋がっていく。

なぜ、時間が掛かるのか?お客様から要求仕様をいただいた後の工程を洗い直した。リードタイムを短くしなくては受注の増加に対応できないし、なにより利益がでない。ボトルネックはいくつもあった。設計、部品製造、運搬、組立、据え付け、工程は細分すれば30にもなった。中でも特に設計と部品製造で掛かる工数が全体のスピードを遅くしていた。お客様から届いた要求仕様に全て目を通し分析した。様々なレイアウト、高さ、積荷の形式、積載重量があった。寝ても覚めても図面と自社の作業工程のことばかり考える日々が続いた。そしてある考えに至る。

「お客様の仕様に合わせた都度設計はしない」「部分ごとの標準化仕様を複数作り、それを組み合わせることで多くの様々な全体仕様に対応する」「標準部分を在庫化することですべての工程のリードタイムを短縮化する」というコンセプトであった。それを言い換え、鈴木社長は「社内では汎用品として作り、お客様には専用機として使ってもらう」とも表現していた。現在にまで脈々とつながる鈴木製機の基本的コンセプトの始まりであった。

画一的な製品を大量生産し安価に大量に売る。もしくは、お客様に合わせて高機能にカスタマイズし高値で提供する。いわば「吉野家方式」と「有名料亭方式」。どちらかを選択するのが機械製造業の常識だと思われた。ところが、鈴木社長の考えは、「豊富な品揃え」と「リードタイムの削減」の両立。多様な顧客のニーズに対応しながら、しかし業務量は削減する。当時日本中に店舗を拡大していた「マクドナルド方式」こそ我々の道だと、鈴木社長は叫んでいた。バブル期に突入する中で、鈴木製機は「ホラとハッタリ」の時代から「メニューとマニュアル」の時代へと移行する。